我们的工作时间是工作日9:00~17:30

期待与您沟通并提供您所需的支持或方案,谢谢!

500

+

系统交付数量

440,000

+

飞行作业小时

29

个

省级行政区域

23

+

应用场景

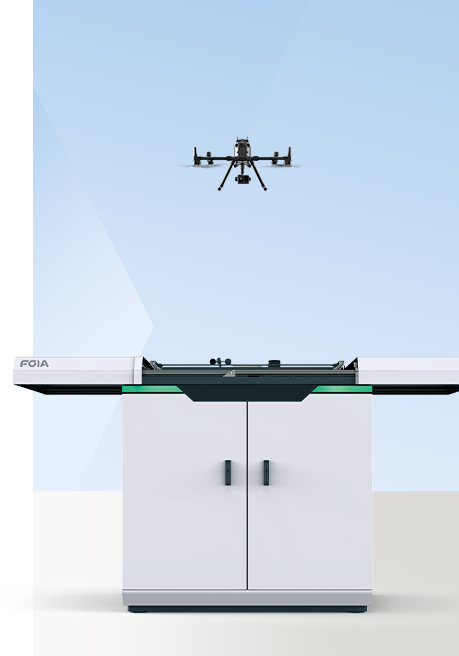

自动飞行赋能行业生产力,体验更智能、更便捷的无人机自动飞行系统!

获取方案为了让无人机知道目标在哪?是什么?要做什么?

轻客指挥车装载4架智能无人机,打造多用途的无人机移动指挥系统适用于多种 巡逻巡检、应急指挥作业场景。

更多新闻

免费预约演示

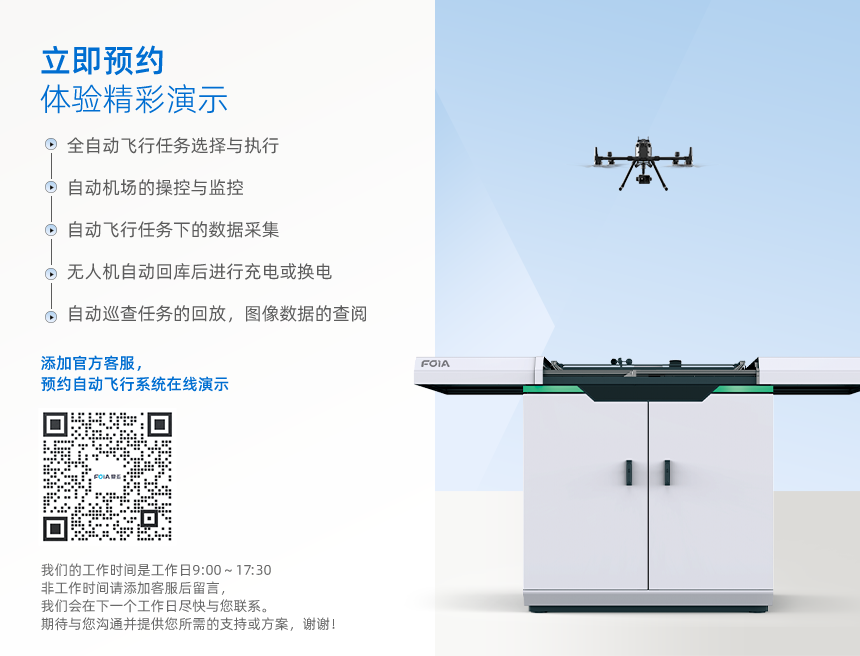

全自动飞行任务选择与执行

全自动飞行任务选择与执行

自动机场的操控与监控

自动机场的操控与监控

自动飞行任务下的数据采集

自动飞行任务下的数据采集

无人机自动回库后进行充电或换电

无人机自动回库后进行充电或换电

自动巡查任务的回放,图像数据的查阅

自动巡查任务的回放,图像数据的查阅

添加官方客服

我们的工作时间是工作日9:00~17:30

期待与您沟通并提供您所需的支持或方案,谢谢!

行业方案与产品报价

行业方案与产品报价

相关场景案例资料

相关场景案例资料

复亚自动飞行系统功能

复亚自动飞行系统功能

灵活的商务合作模式

灵活的商务合作模式

行业方案与产品报价

行业方案与产品报价

相关场景案例资料

相关场景案例资料

复亚自动飞行系统功能

复亚自动飞行系统功能

灵活的商务合作模式

灵活的商务合作模式

扫码关注